Industria 4.0: le opportunità per la quarta rivoluzione industriale

Dal primo marzo le imprese che ottengono finanziamenti bancari per l’acquisto di tecnologie Industria 4.0 possono presentare domanda di agevolazione, prevista dalla Nuova Sabatini, per usufruire di contributo maggiorato del 3,575% (anziché 2,75%) sugli interessi corrisposti.

Il beneficio è cumulabile ad altre agevolazioni:

• Iperammortamento e Superammortamento.

• Credito d’imposta per attività di Ricerca e Sviluppo.

• Patent Box.

• Incentivi alla patrimonializzazione delle imprese (ACE).

• Incentivi agli investimenti in start-up e PMI innovative.

L’elenco dei beni materiali sul cui importo viene applicato il contributo pari al 3,575% si trova sul sito del MISE all’indirizzo:

http://www.sviluppoeconomico.gov.it/images/stories/normativa/Allegato-n-6_A.pdf

Queste agevolazioni sono il principale strumento con il quale Piano Nazionale Industria 4.0 2017-2020 intende favorire l’ammodernamento ed aumentare la competitività delle industrie Italiane nell’ambito della cosiddetta quarta rivoluzione industriale.

Il piano è descritto nella guida del Ministero dello Sviluppo Economico, scaricabile al sito:

http://www.sviluppoeconomico.gov.it/images/stories/documenti/guida_industria_40.pdf

Una importante novità di particolare interesse riguarda l’iperammortamento ed il superammortamento

L’iperammortamento è una supervalutazione al 250% ai fini fiscali degli investimenti in beni materiali nuovi, dispositivi e tecnologie abilitanti la trasformazione in chiave 4.0.

Questo significa che lo Stato finanzia una notevole parte dell’investimento attraverso una riduzione delle tasse per tutto il periodo dell’ammortamento. Questa agevolazione è riservata ai titolari di reddito di impresa, quindi i liberi professionisti ne sono esclusi.

Il superammortamento è una supervalutazione al 140% ai fini fiscali degli investimenti in beni strumentali nuovi. La novità qui è la possibilità di fruire dell’agevolazione anche per gli investimenti in beni strumentali immateriali (software e sistemi IT)

Il beneficio fiscale si applica si applica agli investimenti effettuati nel periodo che va dal primo gennaio 2017, data di entrata in vigore della legge di bilancio, al 31 dicembre 2017; l’ordine e il pagamento di almeno il 20% di anticipo devono essere effettuati entro il 31 dicembre 2017 e mentre la consegna del bene potrebbe anche avvenire entro il 30 giugno 2018.

La semplicità è un pregio di questa disposizione, infatti si accede in maniera automatica in fase di redazione di bilancio:

– per gli investimenti fino a 500.000 € per singolo bene tramite un’autocertificazione

– per gli investimenti oltre i 500.000 € per singolo bene tramite una perizia tecnica giurata da parte di un perito, architetto, igegnere, geometra, iscritti nei rispetti albi professionali, attestante che il bene possiede caratteristiche tecniche tali da includerlo negli elenchi di cui all’allegato A o all’allegato B della legge di Bilancio 2017

Anche se la perizia tecnica giurata è necessaria solo per i beni che superano i 500.000 €, date le responsabilità penali che un’autocertificazione comporta e la necessità di stabilire in modo certo se il bene acquistato ha effettivamente le caratteristiche per rientrare nelle tecnologie abilitanti per l’industria 4.0 la consulenza di un ingegnere prima di procedere all’investimento è sempre consigliabile.

Il governo mette a disposizione molti miliardi di Euro per fare ripartire l’economia, e questo sicuramente stimolerà gli investimenti, ma affinché il piano ottenga i risultati sperati è necessario che gli investimenti agevolati non si limitino alla singola acquisizione di un macchinario interconnesso, ma rientrino in un progetto aziendale che tenda a realizzare Industria 4.0.

Industria 4.0, o meglio, Industry 4.0 prende il nome dal piano industriale del governo tedesco (presentato nel 2011) e concretizzato alla fine del 2013, che prevedeva investimenti su infrastrutture, scuole, sistemi energetici, enti di ricerca e aziende per ammodernare il sistema produttivo tedesco e riportare la manifattura tedesca ai vertici mondiali rendendola competitiva a livello globale. Il concetto portante è quello di realizzare centri manifatturieri (spesso designati “smart factory”) estremamente efficienti, grazie all’interconnessione tra operatori, impianti, strumenti ed il mercato.

Il termine Industria 4.0 (o Industry 4.0) indica quindi una tendenza dell’automazione industriale che integra alcune nuove tecnologie produttive per migliorare le condizioni di lavoro e aumentare la produttività e la qualità produttiva degli impianti, passa per il concetto di smart factory che si compone di 3 parti:

- Smart production: nuove tecnologie produttive che creano collaborazione tra tutti gli elementi presenti nella produzione ovvero collaborazione tra operatore, macchine e strumenti.

- Smart services: tutte le “infrastrutture informatiche” e tecniche che permettono di integrare i sistemi; ma anche tutte le strutture che permettono, in modo collaborativo, di integrare le aziende (fornitore – cliente) tra loro e con le strutture esterne (strade, hub, gestione dei rifiuti, ecc.)

- Smart energy: tutto questo sempre con un occhio attento ai consumi energetici, creando sistemi più performanti e riducendo gli sprechi di energia.

La chiave di volta dell’industry 4.0 sono i sistemi ciberfisici (CPS) ovvero sistemi fisici che sono strettamente connessi con i sistemi informatici e che possono interagire e collaborare con altri sistemi CPS. Questo sta alla base della decentralizzazione e della collaborazione tra i sistemi, che è strettamente connessa con il concetto di industria 4.0.

I risultati ottenuti dalla Germania a livello produttivo hanno portato molti altri paesi a perseguire questa politica; per questo sono stati svolti numerosi studi fino ad ora: tra i più conosciuti, quelli di McKinsey, Boston Consulting e Osservatori del Politecnico di Milano. Questi studi hanno portato a definire l’impatto che queste nuove politiche avranno sul contesto sociale ed economico, definendo questo passaggio storico “Quarta rivoluzione industriale“.

Dalla ricerca The Future of the Jobs presentata al World Economic Forum è emerso che, nei prossimi anni, fattori tecnologici e demografici influenzeranno profondamente l’evoluzione del lavoro. Alcuni, come la tecnologia del cloud e la flessibilizzazione del lavoro, stanno influenzando le dinamiche già adesso e lo faranno ancora di più nei prossimi 2-3 anni. L’effetto sarà la creazione di 2 nuovi milioni di posti di lavoro, ma contemporaneamente ne spariranno 7, con un saldo netto negativo di oltre 5 milioni di posti di lavoro. L’Italia ne esce con un pareggio (200 000 posti creati e altrettanti persi), meglio di altri Paesi come Francia e Germania. A livello di gruppi professionali, le perdite si concentreranno nelle aree amministrative e della produzione: rispettivamente 4,8 e 1,6 milioni di posti distrutti. Secondo la ricerca compenseranno parzialmente queste perdite l’area finanziaria, il management, l’informatica e l’ingegneria. Cambiano di conseguenza le competenze e abilità ricercate: nel 2020 il problem solving rimarrà la soft skill più ricercata, e parallelamente, diventeranno più importanti il pensiero critico e la creatività.

Da uno studio di Boston Consulting emerge che la quarta rivoluzione industriale si centra sull’adozione di alcune tecnologie definite abilitanti; alcune di queste sono “vecchie” conoscenze, concetti già presenti ma che non hanno mai sfondato il muro della divisione tra ricerca applicata e sistemi di produzione veri e propri; oggi, invece, grazie all’interconnessione e alla collaborazione tra sistemi, il panorama del mercato globale sta cambiando portando alla customizzazione di massa, diventando di interesse per l’intero settore manifatturiero.

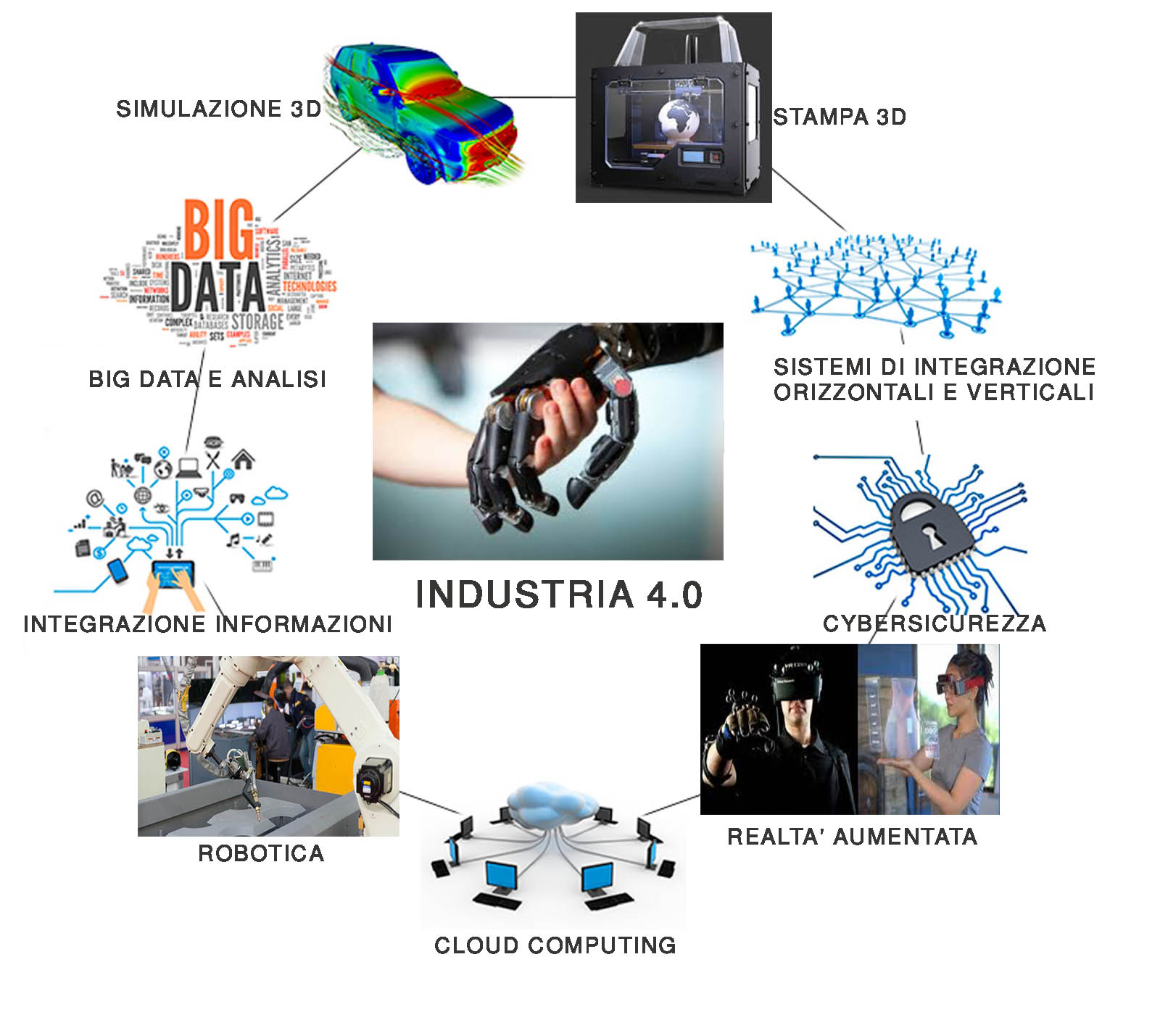

Le 9 tecnologie abilitanti definite da Boston Consulting sono:

- Advanced manufacturing solution: sistemi avanzati di produzione, ovvero sistemi interconnessi e modulari che permettono flessibilità e performance. In queste tecnologie rientrano i sistemi di movimentazione dei materiali automatici e la robotica avanzata, che oggi entra sul mercato con i robot collaborativi o cobot.

- Additive manufacturing: sistemi di produzione additiva che aumentano l’efficienza dell’uso dei materiali.

- Augmented reality: sistemi di visione con realtà aumentata per giudicare meglio gli operatori nello svolgimento delle attività quotidiane.

- Simulation: simulazione tra macchine interconnesse per ottimizzare i processi.

- Horizontal e vertical integration: integrazione e scambio di informazioni in orizzontale e in verticale, tra tutti gli attori del processo produttivo.

- Industrial internet: comunicazione tra elementi della produzione, non solo all’interno dell’azienda, ma anche all’esterno grazie all’utilizzo di internet.

- Cloud: implementazione di tutte le tecnologie cloud come lo storage online delle informazioni, l’uso del cloud computing, e di servizi esterni di analisi dati, ecc. Nel Cloud sono contemplate anche le tecniche di gestione di grandissime quantità di dati attraverso sistemi aperti.

- Cyber security: l’aumento delle interconnessioni interne ed esterne aprono la porta a tutta la tematica della sicurezza delle informazioni e dei sistemi che non devono essere alterati dall’esterno.

- Big Data Analytics: tecniche di gestione di grandissime quantità di dati attraverso sistemi aperti che permettono previsioni o predizioni.